注塑行业,产品种类多库存理不清订单跟踪难

高格VEPRO订单全流程的解决方案

公司介绍

宁波冠麟光电科技有限公司,于2012年成立。公司主要生产注塑产品为主,主要销往海外。公司有员工100余人,管理人员20余人。

项目分析

在与高格软件合作前冠麟公司在使以纸质手工记账后再录入到电子表格为主,因此随着企业的规模和产值不断增长,公司需要建立完善的企业信息中心,帮助企业进行流程梳理、管理提升、给关键决策提供依据。在此过程中主要面临以下问题:

1、在销售订单下发后生产流程追踪难,订单交期反馈不及时客户体感不好。

2、仓库库存混乱,来单就采购导致库存积压资金大量占用。

3、采购计算合理采购量需要收集各个部门数据,采购工作量繁重,且数据不准。导致无法及时生产,订单交期延迟。

4、生产人员对生产进度无法管控,导致生产计划无法合理安排。

由于以上的关键流程没有打通,导致公司无法实现整体信息化。

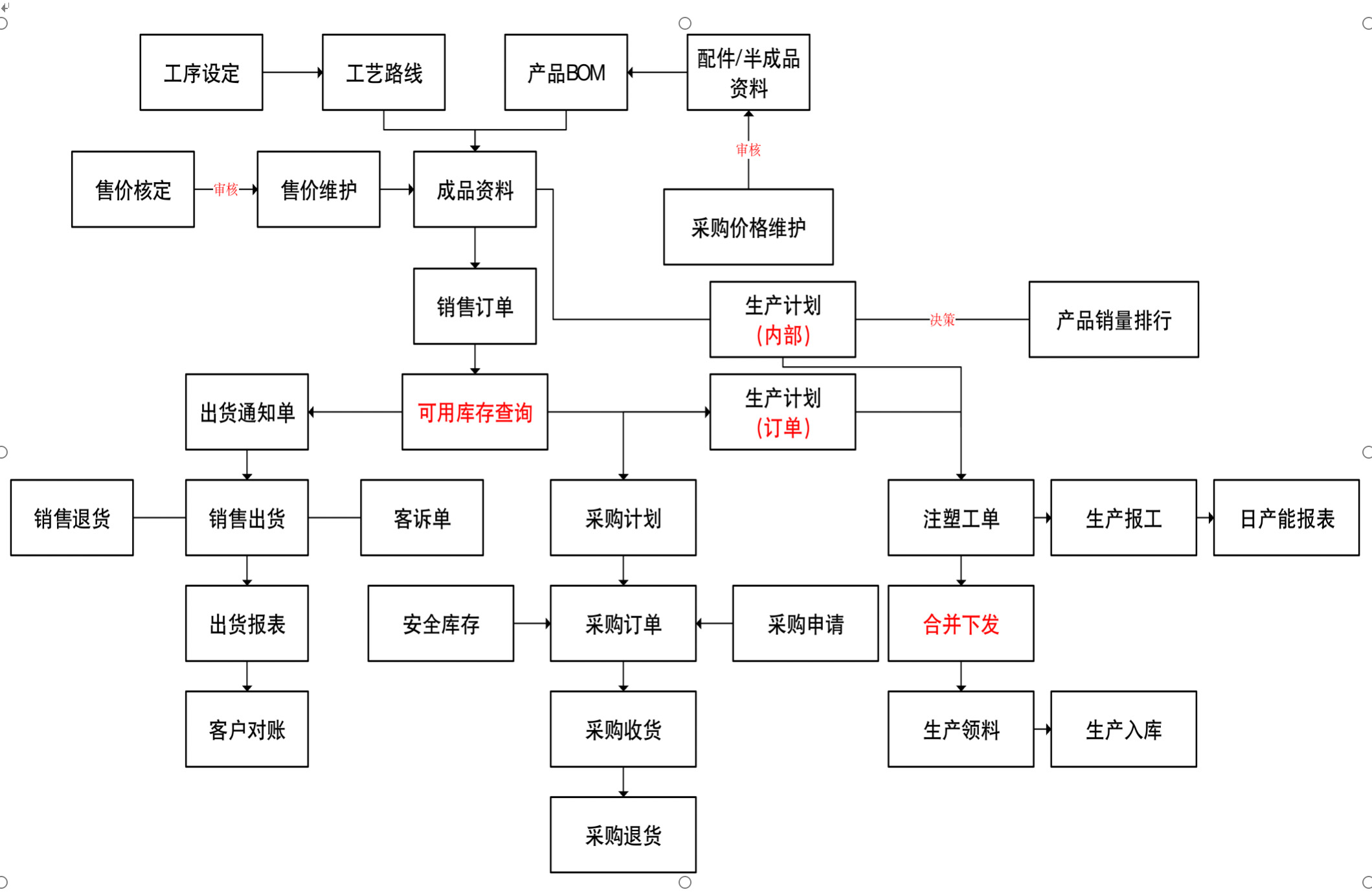

结合行业特点、客户特性,高格为冠麟光电公司量身规划的软件总体流程图如下:

数字工厂构建价值

针对关键问题高格的解决方案

通过与高格的合作,上线使用了销售、采购、库存、账款、计划、生管、工序等7个模块,实现了以销售、生产、采购为一体的业务流程。各部门基础实现了:

1、技术部:技术部门对于整体生产起到圆通作用,企业流转中的物料由技术部门统一规范变慢。产品结构与生茶工艺流程由技术部门统一制作,让技术部门可以渗透到生产的每一个环节。

2、销售部:订单的采购、生产、工序及进出库,无需人为询问,且可设置到期提醒;信息的交流都是根据上端数据直接流入。审核体系的改善,帮助业务流程高效运转,数据协同支持业务决策快速反应,客户口碑日渐提高。

3、计划部:通过库存与生产数据及时合理安排销售订单的生产计划,并可根据往年各产品类型生产销售情况做出内部备货计划,减少了淡旺季生产强度差异过大的情况。

4、仓储部:建立半成品的存货信息,可以更准确的查询厂内实际存货,更可以让计划人员合理的安排生产。解决物料领取出错,数量无法控制等问题。通过委外工单进行进出登记,工单主线可跟踪外协进程。

5、采购部:系统通过MRP计算,结合BOM表、订单、可用库存自动计算采购数量,采购订单历史价格查询制作时间减少,减轻采购工作量。采购进程可实时跟踪(包括分批到货),能对应到订单;采购超收管控,防止库存堆积。采购会有采购到期提醒,防止收货延误。

6、生产部:领料根据工单进行,所需物料有技术部门直接指定,减少生产人员产品熟悉要求。仓库备料后进行物料领用,避免纸质流转,领料信息传输更及时、准确。工单拆分,通过生产日报跟踪二级计划进行。报工数据实时传输,实现报工与入库数量校对保证数据准确。

由于产品属于注塑行业订单式制造,在信息化的上线过程中,面临很多使用的难点:

1、销售部:销售对订单全流程管控难。

解决办法:通过订单跟踪与移动端和目视化看板的组合,实现生产现场和生产管理及时互动。生产人员通过移动端将数据录入到系统中,并通过目视化看板将系统的计算结果反馈给现场生产人员。而销售以及计划人员通过系统中的销售订单跟踪表查询实时进度。

2、仓库:工作量大,库存不准。

解决办法:冠麟公司在使用软件后,所有仓库按照工单要求进行领料、入库,不仅仅让仓库库存准确性达到个位数,而且使得仓库存货也从以往的近500万较少到现在200万左右,给企业带来了实际的经济效益。

二期规划:

1、用机台排产:对于注塑行业注塑车间统计产能后,在系统中实现虚拟排单。给计划人员以理论的生产完成时间。

2、移动端:根据客户公司实际情况,上海有总公司。异地办公时使用移动端更方便快捷的获得企业的业务流程。来料和领料使用移动端能更及时的反馈数据。

项目总结

冠麟公司属于塑料行业里的订单式生产企业,产品种类多,库存理不清,订单跟踪难等通病,市场上的其他软件,各自为阵,应用局限,信息化孤岛现象严重,数字化工厂工序后的数据贯通常采用集成的方式实现,价格昂贵,效果不佳,投入变成了成本,苦不堪言。

高格站在战略发展的高度,结合企业现状,针对性给出分阶段规划并上线的解决方案,经过一期信息化项目,在技术、销售、计划、采购、仓库,生产等六个部门进行规范化流程和信息工具的使用,其中规范了众多的流程节点,管控点,报表。正是通过这每一点的改善,帮助企业实现TQC(效率、质量、成本)的改善,形成波特价值链,在激烈的市场竞争中获得成本领先,赢得竞争优势,从而更好地在市场上角逐。

跟高格合作很顺利,在1期的基础上,实现了数字化工厂业务流数据的全线贯通,为智能制造打下了坚实的信息化基础,目前客户2期的车间深度信息化升级应用机台排程,移动端的项目正在筹划。高格为冠麟数字化工厂建设带来了战略级的指导与帮助。