高格条码、智能移动端结合蓝牙打印、目视化系统解决方案

公司介绍

慈溪市益达电器有限公司,是一家专业生产全自动洗衣机减速离合器及提供技术支持和服务的专业型企业。产品涉及电器配件、金属制品、五金配件、电子元件、塑料制品制造及加工。年销量达到300万台,产能超过350万台,年产值近3亿,是美的、康佳、TCL等品牌的二级供货商。企业钣金车间配备各类压力机60余台,机加工车间超过60台的精密数控车床,同浙江大学共同开发的成果——全自动洗衣机减速离合器并行装配线5条,能够对现行主要型号的全自动洗衣机减速离合器产品进行组装,执行GB/T19001-2016 idt ISO9001质量管理体系。自2003年创立至今,以年均超过30%的速度增长,由一个只有20人不到的微型企业,成长为拥有员工超200人,管理人员40人,总资产超过亿元的中型企业。

项目分析

益达公司上高格系统之前用过其他软件,仍旧面临源头数据混乱,仓库数据不准,采购净需求和生产用料算不准,品质追溯无处可查的关键问题,工作效率低,经济损失大。

1)物料管理混乱,制作BOM表重复工作量大,单产品60个零部件,人工维护工作量大。

2)订单记录纸质化管理,易丢失,存取不方便,没有采购订单的统计报表,查询困难,需要不断翻阅老文档。无法清楚知道订单到货情况,供应商的缺货情况。订单审核不科学;供应商资源没法管控,分散在各人员手中,人员离职易造成客户流失。供应商的售价没有清晰界定,存在猫腻机会;供应商的账款应收不准确,对账纸质,易弄错,丢失,找寻比较困难。

3)PMC计算生产件和采购件工作量巨大,需要查看订单成品的BOM配件清单,并且一个个的查询分别的库存的数据,时间久,要手工计算采购跟生产件的需求量;任务下达麻烦,进度了解非常麻烦,不清楚生产任务的进度到哪个环节了,领了多少料,入了多少成品,不清楚知道对应任务单的采购料的到料情况,到了多少,多少没到。

4)生产领退料清单完全是根据BOM来进行人工计算,不清楚仓库的物料明细和工单缺料情况,在制品的情况不清晰,入库无统计。

出入库无管控,与检验交接的信息不及时,多生产任务一起领料,数据乱,仓库范围大,人员现场来回奔跑,忙的时候会忘记做账,库存数据不准;每月出入库数据的汇总麻烦。

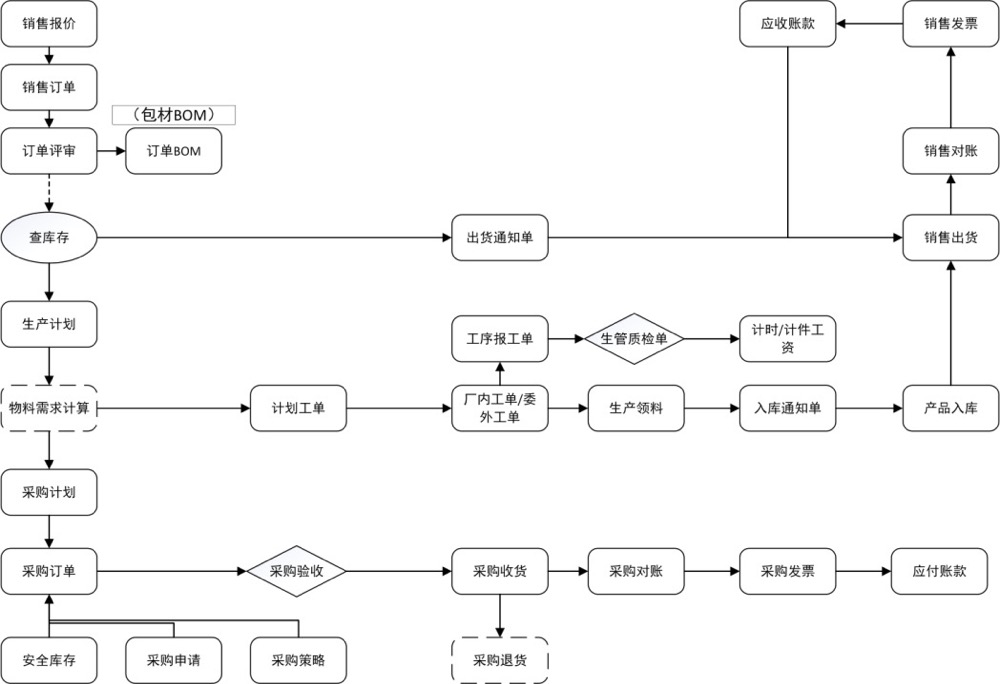

结合行业特点、客户特性,高格为益达电器公司量身规划的软件总体流程图如下:

数字工厂构建价值

针对关键问题高格的解决方案

通过与高格的合作,目前在使用的软件模块共14个,分别为:销售、采购、库存、计划、生管、手机端扫码领料、手机端扫码入库、手机端扫码出货、手机端扫码出库、手机端查询、手手机端消息推送、手机端审核、手机端DIY报表和目视化系统。项目一期2021年6月30日正式上线,帮助益达打通基础业务流,理清基础资料,优化供应链,以条码为载体,配合现场蓝牙打印,看板提供可视化库存管理,打通基础业务流,工作效率大幅度提升,减少时间浪费,控制管理漏洞,准确的数据为管理提供决策依据。

整个上信息化的过程中,除了打通基础的业务流遇到的问题,为了实现数据的实时高效,难点有以下2个:

01、生产部:条码的客户信息无法关联到车间信息。

企业的车间在生产入库时,离合器底部都会贴有专门的客户标签,标签上的信息全部是为自己的客户所服务的,后期客户反馈离合器质量或者其他有问题,无法找寻原因,材料的原因需要知道哪家供应商供的料;车间人员的问题或者流水线的问题,需知道哪个生产线做的,检验员是谁。

解决办法:条码的整改,由原先的以客户为主要信息的条码,新增批次二维码信息,机加工车间与钣金车间的条码格式调整,所有入库的标签从原来的外部电脑打印,到现在的从ERP入库通知进行打印贴标签,防伪与数据采集的作用合并,为益达产品的防伪判定,追溯问题产品原因提供了准确的依据。

02、仓库:收货与做帐区域不同,来回跑,领料不知该领哪个料。

仓库人员需要楼下区域收货,楼上做账,来回麻烦,并且数据手写会写错忘记,领料时候不确定哪些料先到该先领,入库出货都与仓库有着较远距离。

解决办法:移动端的扫码领料,扫码入库,扫码出货,扫码收货,再结合产品的批次功能,强制物料先进先出,先来的物料先被车间领,先入的产品先出发货,在大大减少仓库人员做账和线下来回的时间的同时,又保障了数据的及时性跟准确性,去掉了操作的局限性。

项目总结

益达为了行业竟争获胜,生产和设计环节的建设不断地投入,公司现有压力机和精密数控机床各60台,员工超200人,机器与人是公司最大的成本,合理配置企业资源,确保日常数据的贯通,让信息化带动资源的高效运转是益达难题。之前基础资料都没理清,源头和仓库数据不准,更谈不上数字化工厂了。目前市场上的软件,各自为阵,信息化孤岛现象严重,数据贯通常采用集成的方式实现,但价格昂贵,效果不佳,企业投入经常成了成本,苦不堪言。

高格站在战略发展的高度,结合企业现状,针对性给出分阶段规划并上线的解决方案,本次一期信息化项目,在技术、销售、计划、采购、仓库,生产等六个部门进行规范化流程和信息工具的使用,其中规范了众多的流程节点,管控点,报表。正是通过这每一点的改善,帮助企业实现TQC(效率、质量、成本)的改善,形成波特价值链,在激烈的市场竞争中获得成本领先,赢得竞争优势,从而更好地在市场上角逐。高格为益达数字化工厂建设带来了战略级的指导与帮助。