机械数据滞后,生产跟踪进度难

高格VEPRO工控一体机与智能移动端相结合的解决方案

公司介绍

宁波市鄞州大兴非标设备制造厂创立于1996年,是生产双端面磨床系列及各种非标磨床的专业制造厂家,企业拥有专业的技术人才,先进的机械加工设备及检测设备,集新技术研发、设计、制造及销售为一体的科技型企业,具有多项技术创新专利,保证机床的先进性、高效性、适用性。

主要产品有直通式双端面磨床系列、数控直通式双端面磨床系列、数控往复式双端面磨床、数控转盘式双端面磨床、方片磨角机系列、圆片磨角机系列、瓦型磨系列、选片机、视觉检测机等。产品主要应用于磁性材料(如;钕铁硼,钐钴、铁氧体等),机械密封材料(如:陶瓷、碳化硅等),轴承的内、外圈、滚柱、粉末冶金、阀板、连杆等。产品凭借自主研发的技术应用,故障率大为减少、操作性能方便快捷,易损件使用寿命提高了数倍,效率得到了显著提高,赢得了客户极好口碑,比亚迪,富士康,东风汽车,韵升集团等都是大兴的合作客户。

项目分析

大兴设备原先上信息化已经多年,但真正使用的只有销售下单以及仓库的打印,并不能满足他们的管理需求,由于以下的基础流程没有打通,导致公司无法实现整体信息化。

1、图纸管理混乱,员工很少看图纸,都是按经验生产,自己改产品,导致后面经常出现品质问题;

2、基础资料按图号编码,存在一码多物,识别物料需要凭经验,容易出现叫错、拿错、买错的情况;

3、销售订单跟踪困难,很多产品管理人员并不清楚进度,只能靠厂长自己跑现场了解,有时候还是无法确认交期,工作量大且效率低下:

1)物料跟踪困难,领退料基本靠口头通知,有就拿,虽然有记录,但是会出现遗漏的情况;

2)计划拆分、跟踪困难,各部门数据独立,线下花费大量时间收集回来后,数据又更新了,导致汇总的数据还是有偏差,工作量大且效率低。

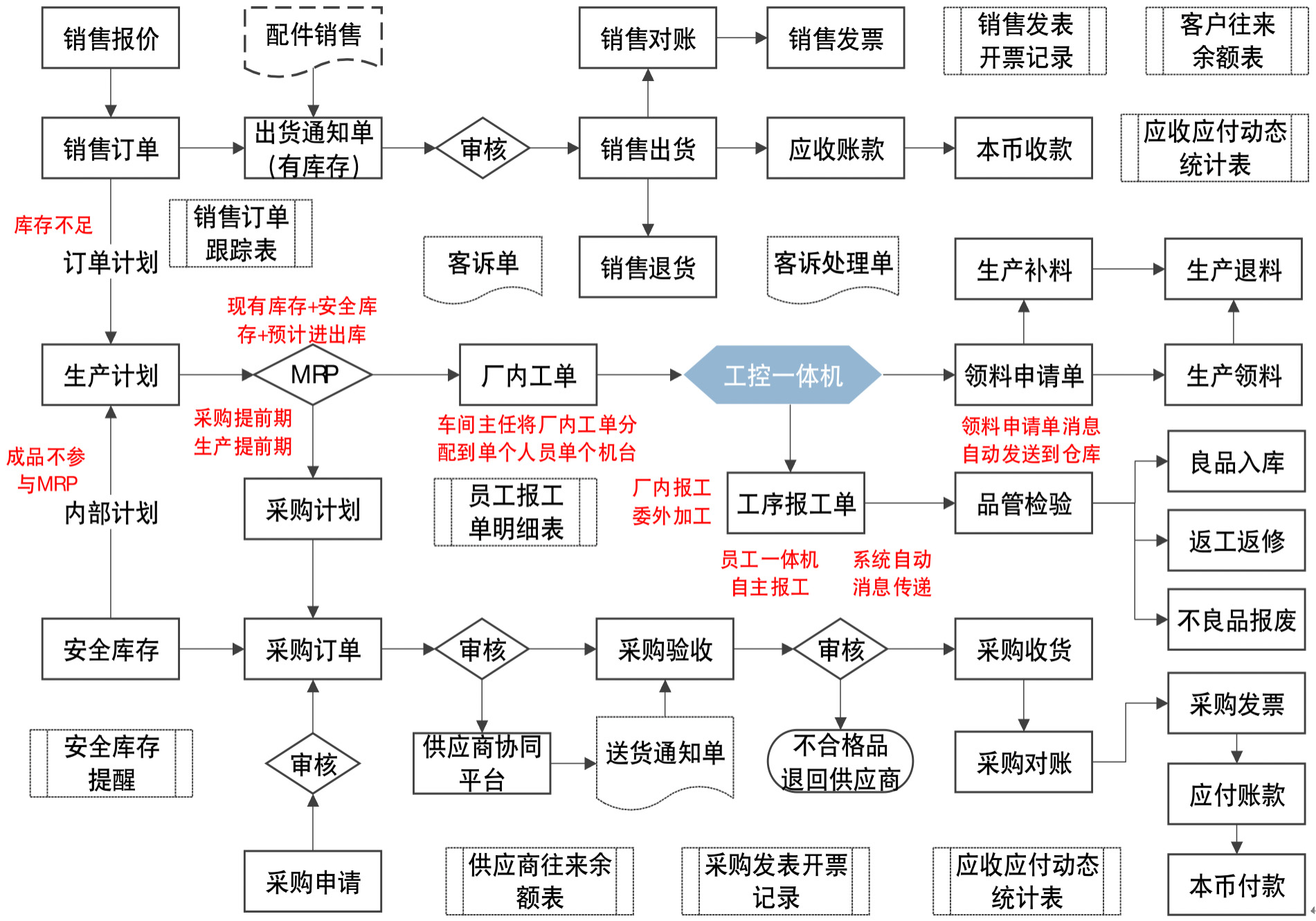

结合行业特点、客户特性,高格为大兴设备公司量身规划的软件总体流程图如下:

数字工厂构建价值

针对关键问题高格的解决方案

通过与高格的合作,上线使用了销售、采购、库存、账款、计划、生管、工序、品质、移动端、工控一体机、供应商协同平台等11个模块,打通了以销售、采购、生产、智能移动端为一体的业务流程。在以上信息化的规划过程中,为了实现数据的实时高效,遇到以下关键难点及高格的解决办法如下:

1、生产部:数据统计滞后,生产进度无法实时跟踪。

生产完工后,完工数据需要手工登记在本子上,统一报给统计员再进行汇总登记,数据存在滞后性,无法实时跟踪生产进度,而且容易遗忘和出错。

解决办法:高格在大兴的每台设备旁都配备了工控一体机,车间生产任务可直接通过系统发放至每台设备的一体机上,员工每天可直接在一体机上查看当天生产任务。当员工生产完工后,可以直接点击一体机上的当前工单任务进行生产报工,报工后数据实时更新至系统并自动进行汇总统计,使各部门可在系统上实时查看当前的生产进度,为决策提供依据,及时高效。

2、生产部:各部门之间信息传递不及时,延误进度。

车间工序完工后,需要由品质部门进行检验,很多时候员工会忘记去通知品管人员,或者通知后品管人员忘记检验,导致不能及时流转到下道工序,造成生产延误;

生产过程中也存在工序需要委外加工,当本道工序完工下道工序需要委外时,由于委外负责人和加工车间不在一个区域,经常出现加工完没有及时通知委外的情况,导致后续要用时发现产品还未委外,影响生产。

解决办法:高格移动端结合PC端、一体机使用,使每道工序完工后,消息立即传递到品管人员手机上,品管人员可及时、精准的对完工产品进行检验;同时如果下道工序需要委外,系统也会定向发送消息给委外负责人当前的完工信息,委外人员可及时联系供应商进行委外加工,使各部门之间信息传递变的更加及时,从而提高整体生产效率,提升效益。

3、仓库:仓库领料混乱,控制薄弱。

物料跟踪困难,领退料基本靠口头通知,而且车间员工自己去仓库拿,虽然有记录,但是会出现遗漏的情况,库存不准,无法统计;而且如果按物料清单一次性发放,车间暂时用不到的物料又占地方,也不好管控。

解决办法:高格一体机上可以直接进行领料申请,员工根据厂内工单物料清单,在一体机上勾选自己本次装配需要的物料,然后一键生成领料申请单,自动发送到仓库,仓库接收到信息后,根据领料申请精准配料,并配送至对应车间,及时出库,既控制了随意领料,又能追踪物料去向,同时还确保了库存的准确性,减少浪费。

项目总结

大兴设备是订单式生产企业,原先上信息化已经多年,只用了销售下单以及仓库打印,并不能满足管理需求,由于基础流程没有打通,主要还是手工记录和EXCEL表单配合着做,基础资料体系不健全,靠个别老员工凭经验在生产,计划凭借人为经验判断预估,算料不准,生产过程缺料严重,订单出货延期时有发生;车间生产进度难跟踪,报工数据采集困难,工单过程控制能力弱;流程不规范,管控不清晰,跨部门信息不协同,存在信息孤岛等问题。

高格站在战略发展的高度,结合企业现状,针对性给出分阶段规划并上线的解决方案,本次一期信息化项目,在技术、销售、计划、采购、仓库,生产等六个部门进行规范化流程和信息工具的使用,其中规范了众多的流程节点,管控点,报表。正是通过这每一点的改善,帮助企业实现TQC(效率、质量、成本)的改善,形成波特价值链,在激烈的市场竞争中获得成本领先,赢得竞争优势,从而更好地在市场上角逐。

跟高格合作很顺利,一期的成功上线,实现了数字化工厂业务和生产全线贯通,为智能制造打下了坚实的信息化基础。高格为大兴数字化工厂建设带来了战略级的指导与帮助。