自主研发与订单式生产并行的制造企业

高格基于元框架的,工业互联网智能立体仓储、供应商协同与ERP系统深度融合解决方案

公司介绍

宁波市广和洁具有限公司成立于1996年,是一家以生产整体淋浴房为主的离散型制造业。产值5亿以上,人数规模150人,是宁波铝材加工技术方面的龙头企业。在铝材加工技术方面,有针对性地开展自主研发加工设备并逐一落地实施。通过引进高素质的研发、技术人才,带动培养了一批技术骨干,从而不断提升公司的技术发展。

广和原先的信息化历程已达近8年时间,始终停留在进销存阶段,早已满足不了管理需求,其中焦点问题是:

1、计划分解生产任务单工作量巨大;

2、采购需要手工计算订单所需物料,工作量大;

3、生产流程没有打通,订单成本核算比较麻烦;

4、仓储管理要求高。

以上的关键流程没有打通,导致公司无法实现整体信息化。

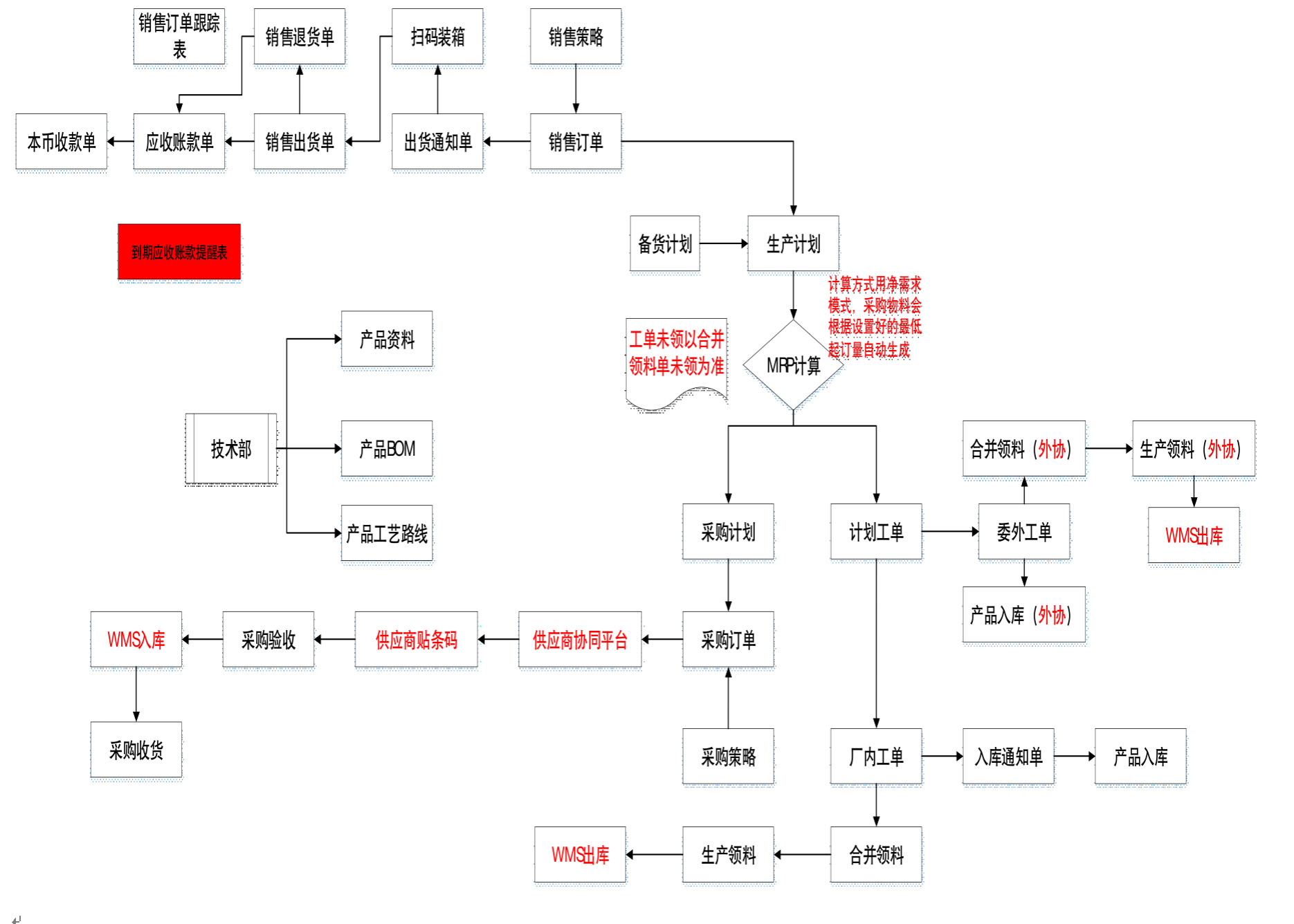

结合行业特点、客户特性,高格为广和洁具量身规划的软件总体流程图如下:

针对关键问题高格的解决方案

通过与高格的合作,从2020年开始,搭建完成元框架MetaFrame数据底座,以完成接下来逐步系统软件的同一数据底座配置,能够有效的实现集成的应用场景。帮助广和分阶段的信息化建设成果如下:

在此基础上上线了VEPro核心模块,陆续上线使用了销售、采购、库存、账款、计划、生产、智能立体仓储、移动端扫码装箱出库、供应商协同平台、ERP与WMS对接、报表、BOM等模块,实现了打通以销售、生产、采购、财务为主的财务业务一体化流程。

1、仓储部:ERP与WMS系统数据不同,导致重复录入、账目和实物数据不符。

ERP和WMS是两套独立的系统,仓库员收货时需要在两套系统中分别录入重复数据,工作量大,比较繁琐。并且两套系统的数据可能由于人为因素的影响导致不准确。

解决办法:在广和公司、高格公司、WMS公司三方的多轮系统与实地的调研走访,最终形成广和公司ERP与WMS无缝对接的解决方案,并且实现了ERP可以驱动WMS硬件(堆垛机)进行出入库操作,同时实现了库存数据的精准、实时同步,确保了账物相符。

2、采购部:采购与供应商之间信息传递不及时,仓库贴条码打印、对账等操作工作量大。

由于订单数据无法高效下发、传输,增加了采购部门与供应商之间的沟通成本,加上一旦发生订单变更等情况,无法及时通知供应商,造成双方的损失。由于原材料行情的波动较频繁,原先供应商价格的调整通过Excel整理并认为录入系统,工作量极大且易出错。同样的供应商在订单的确认、发货、条码打印、对账等操作也由于没有协同平台而大大加重了广和公司各岗位人员的工作量,也造成了由于人为操作导致的出错的可能。

解决办法:在上线高格供应商协同平台后,将订单的下发、确认、报价、发货、条码打印、收货、对账整个原材料采购应用形成了闭环,实现了采购、仓库、财务等相关部门与供应商之间的高效业务协同:从而实现了原有的大量工作由供应商或系统来完成。既将大量繁琐、重复的工作量分散下放给了供应商,又将易出错的工作通过系统来实现管控。

3、计划部:计算生产订单所需的采购物料工作量巨大。

根据生产订单和库存帐,需要手动计算所需的采购物料,工作量大且不准确。

解决办法:MRP根据净需求自动计算出整个订单所需要采购的物料计划采购数量,速度快且数据准确。从而实现了物料采购精准和减少了因为多采购导致的库存成本增加。

项目总结

广和公司属于整体淋浴房为主的离散型制造业,在铝材加工技术方面,有针对性地开展自主研发加工设备并逐一落地实施,自主研发与订单式生产并行,产品种类多,BOM复杂,仓储要求与堆垛机的数据关联,难度高,订单跟踪难等通病,市场上的其他软件,各自为阵,应用局限,信息化孤岛现象严重,数字化工厂工序后的数据贯通常采用集成的方式实现,价格昂贵,效果不佳,2次投入变成了成本,苦不堪言。

高格站在战略发展的高度,结合企业现状,针对性给出分阶段规划并上线的解决方案,经过一期信息化项目,在技术、销售、计划、采购、仓库,生产等六个部门进行规范化流程和信息工具的使用,其中规范了众多的流程节点,管控点,报表。正是通过这每一点的改善,帮助企业实现TQC(效率、质量、成本)的改善,形成波特价值链,在激烈的市场竞争中获得成本领先,赢得竞争优势,从而更好地在市场上角逐。

跟高格合作很顺利,在前几期的基础上,实现了数字化工厂业务流数据的全线贯通,其中全自动WMS已成功实现,为智能制造打下了坚实的信息化基础,目前客户车间深度信息化升级应用一直在投入着。高格为广和数字化工厂建设带来了战略级的指导与帮助。