流程型企业需要批次管控与现场追溯难

高格VEPRO、流转卡与移动智能端相结合的解决方案

公司介绍

宁波迪尔威动力机械有限公司是一家专业研发、生产和销售汽车发动机配件的公司,公司有员工200人其中管理人员40人。是广西华原过滤系统有限公司、浙江银轮机械股份有限公司、合肥威尔燃油系统股份有限公司、无锡威孚高科技集团股份有限公司等国内各大汽车滤清器公司的技术协作和产品配套单位,拥有压铸机、加工中心、数控车床、震磨机、不锈钢抛丸机、专用清洗机、专用刻字机及装配流水线等设备。

项目分析

迪尔威是汽配二级供应商,流程型的行业,在与高格软件合作前主要是用线下记录,由统计人员使用excel表进行汇总记录。实际操作中主要会出现以下问题:

1、人员数据收集困难,需要专人对数据进行整理。无法实现最终的过程管理。

2、为整车厂的2级供应商,现场生产流程追溯困难,后道发现不良,前道返工人员无法确定。

3、生产数据和库存数据分散,排产时需要核对现场和仓库数据。

4、人员报工随意性大,造成实际完工数据与记录数据差异大。

5、每日计划与月度总计划的关联并需要实现准确跟踪。例如:大工单10000数量,需要通过10道工序生产,在第三道工序时,因为瓶颈工序的存在,为了满足下周发货计划,需要单独去下发小工单1000数量,又需要和大工单有关联关系。

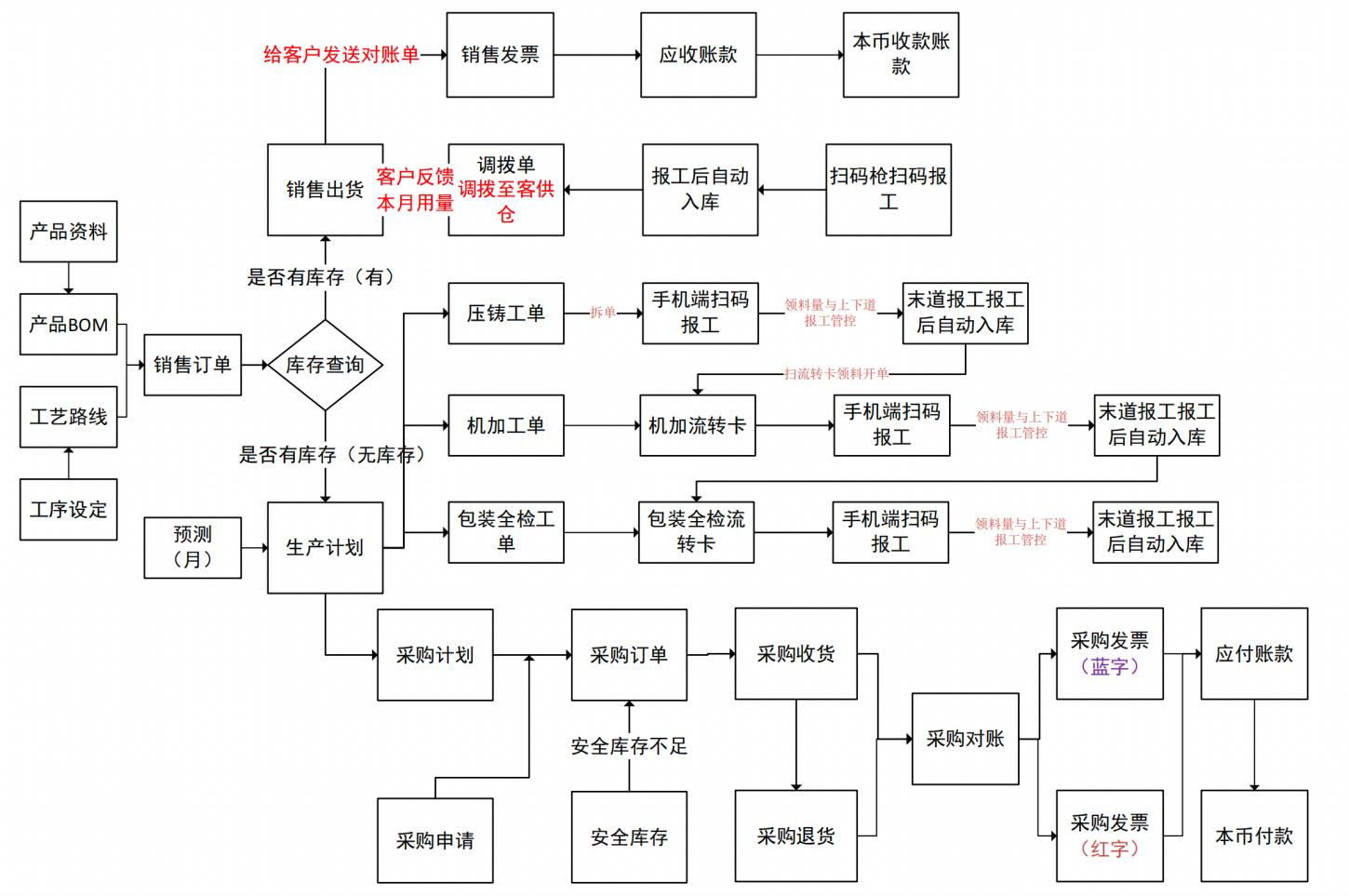

结合行业特点、客户特性,高格为迪尔威公司量身规划的软件总体流程图如下:

数字工厂构建价值

针对关键问题高格的解决方案

直面企业的问题,实现由数据源头驱动全流程的解决方案,实现智能数字化制造,提高整个企业的运营灵活性。通过与高格的两次合作,上线软件应用:销售、采购、库存、账款、计划、生管、工序,品管,扫码领料、扫码入库、手机端扫码入库、工序流转卡等12个模块。上线后所有订单都在系统中录入,减少人为因素所造成的问题,同时流程管控紧密衔接各个部门,岗位职责明确清晰。各个部门分析报表准确清晰。由于流程式制造,在信息化的上线过程中,车间内部面临很多使用的难点,比如:

1、生产部:生产进度与生产报废无法及时记录。

解决办法:手机报工不仅记录生产良品数量,还记录各个预设质量问题的数量。此功能实现计划人员跟踪各生产任务的实际进度、品质人员统计每日、月主要发生的质量问题,并加以改善、员工工资当日可进行核算提高人员积极性。

2、生产部:无法成品追溯生产全流程。

解决办法:在发生质量问题需要返工返修时,可根据现场打印的流转卡,准确找到前道生产人员直接进行返修。在出货后发现产品质量问题可根据出货日期追溯该段时间生产的人员。如是材料不良也可根据此段时间来料追溯材料批次,联系供应商进行该批次材料的质量检测。实现全流程追溯。

3、生产部:无法现场卡物一致。

解决办法:在各车间衔接时,各车间统计人员会将前道生产人员入库的产品领出,同时进行开单动作。该动作由手机完成,并与便携式蓝牙打印机连接,在开单动作完成后现场打印流转卡,该流转卡不但记录领取物料的规格、型号、数量,还记录前道生产人员。随货物生产流转,可在现场直接了解产品情况,实现卡物一致。

二期规划:

1)周计划:根据车间产日产能,实现下发当日生产计划并同步反馈在电子看板上,让车间人员也能实施了解生产计划完成情况。

2)供应商协同平台等功能:本期实现扫码入库,但二维码还是以销售人员下发给供应商的形式。后期使用供应商平台,供应商可在该平台上及时了解公司内部的整体采购情况,并且可在该平台上制作送货二维码,减少采购人员和仓库人员的工作量。

项目总结

汽车配件市场趋势好,迪尔威是整车厂的2级供应商,为了竟争获胜,数字化工厂建设不断地投入,合理配置企业资源,确保日常数据的贯通,让信息化带动资源的高效运转是难题。之前手工excel表汇总,现场生产流程追溯困难,工序上产品品质追溯难,生产数据和库存数据分散,排产时需要核对现场和仓库数据,人员报工随意性大,造成实际完工数据与记录数据差异大,等等这些都是手工式作业方式的典型特征,上信息化势在必行。

目前市场上的软件,各自为阵,信息化孤岛现象严重,数据贯通常采用集成的方式实现,价格昂贵,且效果不佳,投入变成了成本,苦不堪言。

高格站在战略发展的高度,结合企业现状,针对性给出分阶段规划并上线的解决方案,经过一期二期三期信息化项目,在技术、销售、计划、采购、仓库,生产,品质等七个部门进行规范化流程和信息工具的使用,其中规范了众多的流程节点,管控点,报表。正是通过这每一点的改善,帮助企业实现TQC(效率、质量、成本)的改善,形成波特价值链,在激烈的市场竞争中获得成本领先,赢得竞争优势,从而更好地在市场上角逐。

跟高格合作很顺利,在1期的基础上,实现了数字化工厂业务流数据的全线贯通,为智能制造打下了坚实的信息化基础,目前客户2期的规划正在筹划,迪尔威在实现全面信息化的道路上更进一步。高格为迪尔威数字化工厂建设带来了战略级的指导与帮助。